GB/T21432—2021 石墨制压力容器 Graphite pressure vessels

一、规范性引用文件

GB/T 150.1 压力容瑞 第I部分:通用要求

GB/T 150.2 压力容瑞 笫2部分:材料

GB/T 150.3 压力容瑞 第3部分:设计

GB/T 150.4 压力容瑞第4部分:制造、检验和验收

GB/T 151 热交换器

GB/T 1431 炭素材料用用强度测定方.法

GB/T 1804 一般公差未注公差的线性和角度尺寸的公差

GB/T 8721 炭素材料抗拉强度测定方法

GB/T 13465.1 不透性石里材料试验方法 第।部分:力学性能试验方法总则GB/T 13465.2

GB/T 13465.2 不透性石里材料试验方法 笫2部分:抗弯播度

GB/T 13465.3 不透性石溺材料试验方法 第3部分:抗压强度

GB/T 13465.5 不透性石墨酚醛粘接剂收缩率试验方法

GB/T 13465.6 不透性石墨管水压爆破试验方法

GB/T 13465.8 不透性石墨粘接剂粘接剪切强度试验方法

GB/T 13465.9 不透性石墨粘接剂粘接抗拉强度试验方法

GB/T 13927—2008 工业阀门 压力试验

GB/T 21921 不透性石罩材料抗拉强度试验方法

GB/T 24203 炭素材料真密度、真气孔率测定方法煮沸法

GB/T 24528 炭素材料体积密度测定方法

GB/T 24561 不透性石罩设备水压试验方法

GB/T 24522 不透性石墨浸渍耐蚀作业技术规范

GB/T 35926不透性石墨粘结作业技术规范

HG/T2059 不透性石里管技术条件

HG/T 2370-2017不透性石墨制化工设备技术条件

HG/T 20584 钢制化工容器制造技术要求

JB/T 4711 压力容器涂敷与运输包装

NB/T 47003.1 钢制焊接常压容瑞

YB/T 2818 石墨块

TSG 07-2019 特种设备生产和充装单位许可规则

TSG 21-2016 固定式压力容器安全技术监察规程

二、通用要求

1. 石墨制压力容器的材料、设计、制造、检验和验收及设备出厂除应符合本标准的规定外,还应遵守 TSG 21-2O16、TSG 07-2019等国家颁布的有关法律法规和安全技术规范。

2. 石墨制压力容器中的金属制受压元件应符合(GB/T 150.1-GB/T 150.4和GB/T 151的有关规定;非受压钢制零部件应符合NB/T 47003.1的有关规定。

3. 石墨制压力容瑞的制造单位应依据TSG 7-2019的有关规定建立健全质保体系并有效运行。

4. TSG21-2016管辖范围内的石墨制压力容器的制造应接受特种设备安全监察机构的监察。

5. 采用新材料、新技术、以工艺以及右特殊使用要求的压力容器,与本标准的要求不一致,或者本标 准未作要求、可能对安全性能有市大影响的,相关单位应按TSG21-2016中1.9的规定执行。

三、材料

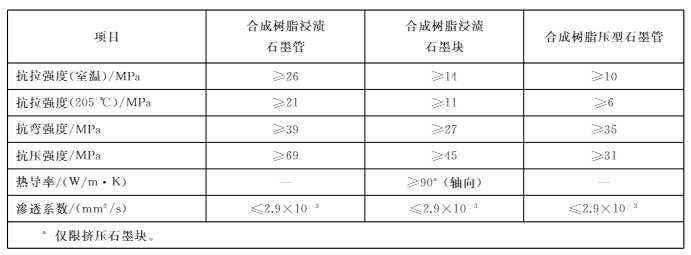

1. 不透性石墨材料物理力学性能应符合下表要求。

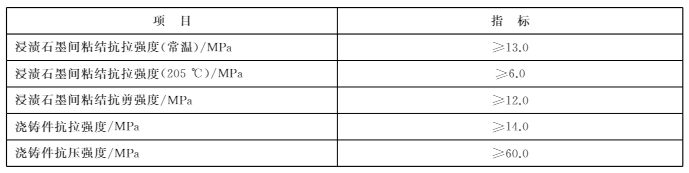

2. 受压元件用粘结剂等材料应符合下表规定。

四、检验和验收

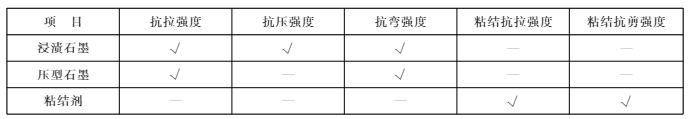

1. 浸渍石墨材料的检验项目确定应符合下表的规定。

2. 零部件的检查

2.1 一般要求

零部件的检验应按设计文件要求逐件进行,其外观、几何尺寸和力学性能应满足设计文件要求.

2.2 石墨管水压试验或者气压试验

石墨管在挤压成型后,应有2个月以上的时效处理,并口在组装前应当逐根进行水质试验或者气压试验,试验压力不得低于设计压力的2倍,并且不得低于1MPa,水压保压时间不少于30 min.气压保压时间不少于10 min,不渗漏为合格。

2.3石墨块件水压试验或者气压试验

块孔式换热器的石墨块件在组装前应当进行单件水汽试验或者气压试验,试验压力不得低于设计压力的1.5倍,并且不得低于1MPa,水压保压时间不少于30 min,气压保压时间不少于 10 min,不渗漏为合格,

3. 容器检验

3.1 外观检查

石墨零部件和完工后容器表面的外观应当符合设计文件要求,其内外表面应当光滑、无气泡、砂眼、凹坑和裂纹,不得有突变的尖锐划痕等缺陷.

3.2 检验要求

容器组装后应按设计文件和本标准要求逐台进行水火试验,必要时应增加泄漏试验。

3.2 容器水压试验

容器水汽试验应按GR/T 26961的规定,并要满足如下要求:

a)水汽试验应采用洁净水,试验时应保证被试验的尔力室内充满水;

b)水汽试验应使用两个抬程相同并经过计依检定或校准的JK力表.JK力表精度不低;2.5级JK 力表的戕程不应低J7.5倍且不得高于:3倍的试验压力;

c) •般乐力容器试验压力不得低于1.5倍的设计压力,盛装毒性危害程度为极度或者高度危害 介质的压力容器,其试验压力不得低J: 1.75倍的设计尔力;

d)容器试压过程中,压力每升高0.1 MPa保JK 2 min〜3 min,达到试验技力后保压30 min,然后缓慢降至设计压力,保证时间足够时间(不少于 60 min)进行检作.不渗漏为合格;

e)试验完成后,应将水排尽。

4. 容器泄漏试验

4.1 试验要求

介质毒性程度为极度、高度危宙或设计匕不准许有微晶泄漏的石般制质力容器,应当进行泄漏试验,包括所有接头和连接处等。

4.2 泄漏试验方法

泄漏试验包括气密性试验以及氨检漏试验、卤素检漏试验和氦检漏试验等。其余3种容器泄漏试验方法压力、技术要求等由设计者按照HG/T 20581的要求在设计文件中予以规定。

4.3 泄漏试验时机

泄漏试验需在水压试的合格后进行。

4.4 气密性试验

气密性试验压力应不低于最高允许工作压力,试验介质采用洁净的空气、氮气或其他惰性气 休。试验时应缓慢升压,达规定试险压力后保压足够长的时间(不少于30min)进行检查,无泄漏为合格;也可以将容器浸入水中检查无泄漏为合格.