十年检测经验,教你车用汽油检测标准和意义

车用汽油是汽油的一种,也是用量最大的运输燃料。为点火式发动机燃料。原油经过蒸馏或重质烃类原料经过二次加工(热转化或催化转化)得到的,并加有适量抗爆剂和抗氧防胶剂。沸程范围从初馏点到干点为205℃(215℃)的烃类混合物。也可以通过气体原料加工制得类似的产品。考虑到车用汽油的质量会影响其安全问题,需要对其进行质量检测。那么车用汽油怎么检测呢?有着十年检测经验的专家来教你车用汽油检测标准和意义。

一、车用汽油通用检测项目及标准

1.抗爆性

研究法辛烷值(RON)抗爆指数(RON+MON)/2

汽油辛烷值测定法(研究法)GB/T 5487-1995

汽油辛烷值测定法(马达法)GB/T 503-1995

2.铅含量

汽油铅含量测定法(原子吸收光谱法)GB/T 8020-1987(2004)

3.馏程

GB/T 6536-2010已认证

4.蒸汽压/kpa

石油产品蒸汽压测定法(雷德法)GB/T 8017-2012 石

油产品蒸汽压的测定 微量法 SH/T 0794-2007

5.胶质含量/(mg/100 mL)

燃料胶质含量的测定 喷射蒸发法 GB/T 8019-2008 ASTM D381-12

6.诱导期/min

汽油氧化安定性测定法 (诱导期法)GB/T 8018-1987(2004) ASTM D525-12a

7.硫含量

石油产品硫含量测定法(燃灯法)GB/T 380-1977(2004

石油产品硫含量的测定波长色散X射线荧光光谱法GB/T11140

石油产品硫含量的测定波长色散X射线荧光光谱法GB/T17040

轻质石油产品中总硫含量测定法(电量法) SH/T 0253-1992 ASTM D3120-08(2014)

轻质烃及发动机燃料和其它油品的总硫含量测定法(紫外荧光法)SH/T 0689-2000 ASTM D5453-12

汽油中硫含量的测定(能量色散X射线荧光光谱法)SH/T0742

汽油

8.硫醇

石油产品和烃类溶剂中硫醇和其他硫化物的检验 博士试验法NB/SH/T 0174-2015

馏分燃料中硫醇硫测定法(电位滴定法) GB/T 1792-1988(2004) ASTM D3227-13

9.铜片腐蚀(50℃,3h)/级

“石油产品铜片腐蚀试验法GB/T 5096-1985(2004)ASTM D130-12″

10.水溶性酸和碱

石油产品水溶性酸和减测定法GB/T259-88

11.机械杂质及水分

12.苯含量(体积分数)/%

车用汽油和航空汽油中苯和甲苯含量的测定(气相色谱法) SH/T 0713-2002 ASTM D3606-10

汽油中芳烃含量测定法(气相色谱法)SH/T 0693-2000

13.芳烃

液体石油产品烃类的测定 荧光指示剂吸附法GB/T 11132-2008

汽油中烃族组成的测定 多维气相色谱法NB/SH/T 0741-2010

14.烯烃

“液体石油产品烃类的测定 荧光指示剂吸附法GB/T 11132-2008 ASTM D1319-14″

汽油中烃族组成的测定 多维气相色谱法NB/SH/T 0741-2010

15.氧含量

汽油中醇类和醚类含量的测定 气相色谱法NB/SH/T 0663-2014 ASTM D4815-15a

16.甲醇含量

汽油中醇类和醚类含量的测定 气相色谱法NB/SH/T 0663-2014 ASTM D4815-15a

17.锰含量

汽油中锰含量测定法(原子吸收光谱法)SH/T 0711-2002 ASTM D3831-12

18.铁含量

汽油中铁含量测定法 (原子吸收光谱法)SH/T 0712-2002

油品质量

二、车用汽油各项性能指标及检测意义

1、车用汽油的蒸发性

(1)质量要求

在一定的温度、压力下,汽油由液态转化为气态的能力,称为汽油的蒸发性。

汽油机是点燃式发动机,燃料在发动机中燃烧前,首先要与空气形成可燃性混合气,再由电火花点燃膨胀做功。因此,蒸发性是保证燃料燃烧稳定、完全的先决条件,是车用汽油的重要性质之一。

(2)评定指标的检测

评定车用汽油蒸发性的指标有馏程与饱和蒸气压。

a、馏程:油品在规定条件下蒸馏,从初馏点到终馏点这一温度范围称为馏程。

测定馏程的意义:车用汽油馏程各蒸发体积温度的高低,直接反映其轻重组分相对含量的多少,与使用性能密切相关。

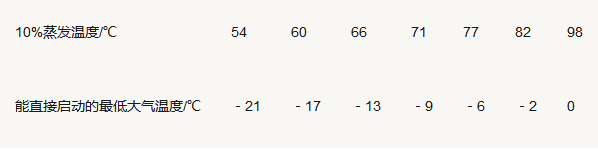

10%蒸发温度表示车用汽油中含低沸点组分(轻组分)的多少,它决定汽油低温启动性和形成气阻的倾向。

汽油10%馏出温度与启动气温的关系

车用汽油规格中规定,10%蒸发温度不能高于70℃。目前,车用汽油只规定了10%蒸发温度的上限,其下限实际上是由蒸气压来控制的。

50%蒸发温度表示车用汽油的平均蒸发性,它直接影响发动机的加速性和工作平稳性。50%蒸发温度过高,当发动机加大油门提速时,部分汽油将来不及充分气化,引起燃烧不完全,致使发动机功率降低,甚至突然熄火。为此,严格规定车用汽油50%蒸发温度不高于120℃。

90%蒸发温度和终馏点表示车用汽油中高沸点组分(重组分)的多少,决定其在气缸中的蒸发完全程度。车用汽油严格限制90%蒸发温度不高于190℃,终馏点不高于205℃。

残留量反映车用汽油贮存过程中,氧化生成胶质物质的含量。车用汽油限制残留量不大于2%。

检测方法:车用汽油馏程测定按GB/T 6536-1997《石油产品蒸馏测定法》进行。适用于测定所有发动机燃料、溶剂油和轻质石油产品的馏程。蒸馏装置有手工蒸馏和自动蒸馏,仲裁试验应采用手工蒸馏。

蒸馏测定时,将100mL试样在规定条件下进行蒸馏,系统观察温度计读数和冷凝液体积,并根据这些数据,进行计算和报告结果。

冷凝管较低的一端滴下第一滴冷凝液时的温度计读数,称为初馏点。当馏出物体积分数为装入试样的10%、50%、90%时,蒸馏瓶内温度计的对应读数分别称为10%、50%、90%馏出温度。蒸馏过程中,温度计最高读数,称为终馏点(简称终点),又称“最高温度”。蒸馏烧瓶底部最后一滴液体气化瞬间所观察到的温度计读数,称为干点,此时不考虑蒸馏烧瓶壁及温度计上的任何液滴或液膜。由于终馏点通常在蒸馏烧瓶底部液体全部气化后才出现,故往往与干点相同。初馏点到终点这一温度范围即称为馏程

蒸馏结束后,将冷却至室温的烧瓶内容物按规定方法收集到5mL量筒中测得的体积分数,称为残留量(简称残留);而以装入试样体积为100%减去馏出液体和残留物的体积分数之和,所得差值称为损失量(简称损失)。生产实际中常称上述这套完整数据为馏程,作为轻质燃料油的质量指标。

测定时,根据使用蒸馏仪器的不同,要求观察记录的回收体积分数(量筒内蒸馏所得冷凝液体占蒸馏油品的体积分数)和对应温度计读数(回收温度)的精确度也不同,手工蒸馏要求精确至0.5mL、0.5℃,自动蒸馏要求精确至0.1mL、0.1℃。

测定注意事项

量取温度油品体积受温度影响较大,要求量取汽油试样、馏出物及残留液体积时,温度均要保持在13~18℃之间,否则将引起测量误差。

温度计的安装水银温度计应位于蒸馏烧瓶颈部的中央,毛细管最低点应与烧瓶支管内壁底部最高点平齐(如图所示)。过高或过低,将会引起测量温度偏低或偏高。

冷浴温度测定不同石油产品馏程时,冷凝器内水浴温度控制要求不同。汽油初馏点低,轻组分多,易挥发,为保证油气全部冷凝,减少蒸馏损失,必须控制冷浴温度为0~1℃。

2、车用汽油的抗爆性

(1)质量要求

汽油机是用电火花点燃油气混合气而膨胀做功的机械,故又称点燃式发动机。使用燃烧性能差的汽油时,油气混合物被压缩点燃后,因生成了大量不稳定的过氧化物,形成多个燃烧中心,发生猛烈的爆炸性燃烧,猛烈撞击活塞头和气缸,而发出清脆的金属敲击声,这种现象称为汽油机爆震,俗称敲缸。汽油的抗爆性是指汽油在发动机中燃烧时,不发生爆震的能力。

车用汽油对抗爆性的要求:辛烷值符合规定,保证发动机正常工作,不爆震,充分发挥功率。

(2)评定指标的检测

车用汽油的抗爆性用研究法辛烷值和抗爆指数评价

a、研究法辛烷值 辛烷值是表示点燃式发动机燃料抗爆性的一个约定值。它是在规定条件下的标准单缸发动机试验中,通过和标准燃料进行比较来测定,并采用和被测燃料具有相同抗爆性的标准燃料中异辛烷的体积分数来表示辛烷值。

标准燃料(或称参比燃料)由抗爆性能很高的异辛烷(2,2,4-三甲基戊烷,其辛烷值规定为100)和抗爆性能很低的正庚烷(其辛烷值规定为0)按不同体积分数配制而成。

辛烷值越高,汽油的抗爆性越好,可允许发动机工作的压缩比更高,则可提高发动机功率,降低燃料消耗。

马达法辛烷值是在900r/min的发动机中测定的,用以表示点燃式发动机在重负荷条件下及高速行驶时汽油的抗爆性能。

研究法辛烷值是发动机在600r/min条件下测定的,表示点燃式发动机低速运转时,汽油的抗爆性能。研究法所测结果一般比马达法高出5~10个辛烷值单位。目前,马达法辛烷值只作为评定航空汽油抗爆性的质量指标。

研究法辛烷值和马达法辛烷值之差称为汽油的敏感性。它反映汽油抗爆性随发动机工作状况剧烈程度加大而降低的情况。敏感性越高,发动机的工作稳定性越差。敏感性的高低取决于油品的化学组成,通常烃类的敏感性顺序为:

烯烃>芳烃>环烷烃>烷烃

b、抗爆指数 抗爆指数是反映车辆在行驶时汽油的抗爆性能指标。抗爆指数用总车辆的平均抗爆性能来表示,又称为平均实验辛烷值或辛烷值指数。

3、车用汽油的安定性

(1)质量要求

油品在贮存、运输及使用过程中,保持其性质不发生永久变化的能力,称为油品安定性。车用汽油要求:诱导期长,实际胶质小,长期贮存不显著生成胶状物质和酸性物质,不发生酸度增大、颜色变深及近烷值降低等质量变化。

(2)评定指标检测

评定车用汽油安定性的指标是实际胶质与诱导期。

a、实际胶质:汽油在贮存和使用过程中形成黏稠、不易挥发的褐色胶状物质称为胶质。根据溶解度不同,胶质可分为不溶性胶质、可溶性胶质、黏附胶质等三种类型,合称为总胶质。实际胶质主要指第二类胶质,此外还包括测试过程中产生的胶质。

实际胶质是指在试验条件下测得的车用汽油蒸发残留物中不溶于正庚烷的部分,以mg/100mL表示。

测定实际胶质的意义:实际胶质是表示发动机燃料抗氧化安定性的一项重要指标。用以评定燃料使用时在发动机中(进气管和进气阀上)生成胶质的倾向;也是发动机燃料贮存时控制的重要指标,据此可判断其能否使用和继续贮存。

实际胶质的检测方法:车用汽油实际胶质仲裁试验按GB/T8019《车用汽油和航空燃料实际胶质测定法(喷射蒸发法)》进行测定。

装置分为三部分:进气系统(空气或蒸汽,包括蒸汽过热器)、测量系统(包括气体流量计和温度计)和蒸发浴(金属块浴或电加热液体浴)。

测定时,将50mL试样在控制温度、空气流速和蒸发时间的条件下蒸发,并分别称量正庚烷抽提前后的残渣质量,所得结果以mg/100mL报告,分别称为车用汽油的未洗胶质和实际胶质。

对车用汽油的试验目的是测定试样在试验以前和试验条件下形成的氧化物。由于车用汽油生产中常有意加入非挥发性油品或添加剂,因此,只有用正庚烷抽提使之从蒸发残渣中除去后,所测结果才为实际胶质,否则称为未洗胶质。

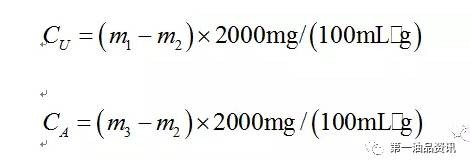

式中:

CA——车用汽油的实际胶质,mg/100mL;

CU——车用汽油的未洗胶质,mg/100mL;

m1——未抽提前烧杯和残渣质量,g;

m2——空烧杯质量,g;

m3——抽提后烧杯和残渣质量,g。

(2000mg/ (100mL•g)——以mg/100mL为单位表示胶质含量时,50mL试样所对应的换算系数)。

车用汽油和航空汽油的实际胶质允许用GB/T 509《发动机燃料实际胶质测定法》进行测定,但仲裁试验必须以GB/T 8019测定结果为准。两者的仪器,操作条件、试样量、蒸发温度、蒸发时间等都有明显差异。前者没对蒸发残渣进行正庚烷抽提,故其测定结果属于未洗胶质。

测定注意事项:按GB/T8019标准方法测定实际胶质时,主要影响因素如下。

称量条件控制准备盛放试样的烧杯及试验后含有残渣烧杯的称量要严格按操作规程进行。即按规定方法干燥结束后,要放进冷却容器中在天平附近冷却近2h,再行称量。

加热温度控制通常,温度升高,试样氧化生成胶质速度增大。因此蒸发浴温度超过规定时,结果偏高;温度过低时,试油或正庚烷抽提液可能不会蒸干,也会引起未洗胶质和胶质的测定结果偏高。

空气流速控制引入空气时,应小心,避免油滴飞溅而引起测定结果偏低;若空气流速始终都较小,则氧气供应不足,反应不充分,也会使测定结果偏低。

盛试样容器选择取样器和试样瓶都应使用玻璃容器,而不用金属容器。因为金属材质特别是铜质材料对试样有明显催化生成胶质的作用,可使测定结果偏高。

空气流净化试验通入的空气,要经过净化处理,以免将水分、机械杂质及润滑油带入试样烧杯中,使测定结果偏大。最好采用钢瓶供应空气。

b、诱导期:指在规定的加速氧化条件下,油品处于稳定状态所经历的时间,以min表示。

测定诱导期的意义:诱导期是评定燃料抗氧化安定性的指标,用以评定燃料在长期贮存中,氧化生成胶质的倾向。我国车用汽油要求诱导期不少于480min。

诱导期的检测方法:车用汽油诱导期的测定按GB/T8018《汽油氧化安定性测定法(诱导期法)》进行。

4、车用汽油的腐蚀性

(1)质量要求

石油产品在贮存、运输和使用过程中,对所接触的机械设备、金属材料、塑料及橡胶制品等引起破坏的能力,称为油品腐蚀性。

汽油中的主要腐蚀物是硫化物、水溶性酸或碱。

能直接与金属作用的游离硫、硫化氢、低级硫醇(如CH3SH,CH3CH2SH等)、二氧化硫、磺酸和酸性硫酸脂等,称为“活性硫”;而将不能直接与金属作用的硫醚、二硫化物、环状硫化物(如噻吩)等,称为“非活性硫”。

汽油中的水溶性酸是指无机酸和低分子有机酸,水溶性碱是指氢氧化钠或碳酸钠等。水溶性酸除低分子有机酸由汽油氧化生成外,其余均为油品酸碱精制过程中的残留物,主要是硫酸及其衍生物,如磺酸和酸性硫酸脂。水溶性碱对铝质零件有较强的腐蚀。

车用汽油要求:不腐蚀发动机零件和容器。

(2)评定指标的检测

评定车用汽油腐蚀性的指标有铜片腐蚀、硫含量、硫醇和水溶性酸或碱。

a、铜片腐蚀

测定铜片腐蚀意义:铜片腐蚀是定性检验油品有无“活性硫”的试验,用以评定油品对金属铜的腐蚀性。通过铜片腐蚀试验,可以判断油品是否含有活性硫,预测油品在储运和使用时对金属的腐蚀性。我国车用汽油要求铜片腐蚀(50℃,3h)不大于1级。

铜片腐蚀的检测方法:车用汽油的铜片腐蚀试验按GB/T5096《石油产品铜片腐蚀试验法》进行。

测定时,将一块已磨光的铜片浸没在一定量(30mL)试样中,并按产品标准要求加热到指定的温度(50℃),保持一定时间(3h),待试验周期结束时,取出铜片,经洗涤后与腐蚀标准色板进行比较,确定腐蚀级别。

测定注意事项

试验条件控制铜片腐蚀试验为条件性试验,试样受热温度的高低和浸渍试片时间的长短都会影响测定结果,通常温度越高、时间越长,铜片就越易腐蚀。车用汽油铜片腐蚀试验要求控制水浴温度(50±1)℃,试验时间3h±5min。

试片洁净程度用不锈钢镊子夹持磨光、擦净后的铜片,绝不能用手直接触摸,以免汗渍及污物等加速铜片的腐蚀。

试剂与环境应保证试验所用试剂对铜片无腐蚀作用,并确保试验环境无含硫气体存在,恒温浴用不透明材料制成,以免光线对试验结果产生干扰。

取样只有当试样因含水而出现悬浮(浑浊)时,才可用一张中速定性滤纸把足够体积试样过滤到一个清洁、干燥的试管中,因为铜片与水接触,会引起变色,造成等级评定困难。

试验后试片处理试验结束后,用不锈钢镊子取出铜片,浸入洗涤剂,洗去附着的试样,再用定性滤纸吸干,最好将铜片放入到扁平的试管中,用脱脂棉塞住管口,防止弄脏,然后再与标准色板比较,确定腐蚀等级。

与标准色板的比较方法对光线成45°角折射拿持观察。

腐蚀级别的确定当一块铜片的腐蚀程度恰好处于两个相邻的标准色板之间时,则按变色或失去光泽较为严重的腐蚀级别给出测定结果。

b、硫含量:是检测油品中硫及其衍生物含量的试验,以质量分数表示。由于车用汽油要求铜片腐蚀合格,因此硫含量主要检测的是“非活性硫”。

测定硫含量的意义燃料油燃烧后,“非活性硫”也可以转化为“活性硫”,即全部硫化物均具有潜在的腐蚀性,因此必须限制硫含量。我国车用汽油要求硫含量不大于0.001%。

c、硫醇硫含量

测定硫醇硫的意义:硫醇硫含量是分析检测硫醇的试验,属于定量分析方法。硫醇是“活性硫”之一,多存在于直馏产品中,低沸点硫醇气味难闻,腐蚀性强,温度升高时,其腐蚀作用会随之增大,同时还能与油品中其他组分一起氧化,降低油品安定性。因此,硫醇硫含量是评价车用汽油使用性能的重要指标,对判断油品气味及其对燃料系统金属和橡胶部件的腐蚀性具有实际意义。我国车用汽油要求硫醇硫含量不大于0.001%。

d、博士试验

测定博士试验的意义:博士试验是检测油品中硫醇的一种定性分析方法,也可检测硫化氢的存在,非常灵敏。检测结果用“通过”(即无硫醇存在)或“不通过”(有硫醇存在)表示。

博士试验的检测方法:博士试验按SH/T0174《芳烃和轻质石油产品硫醇定性试验法(博士试验法)》进行。

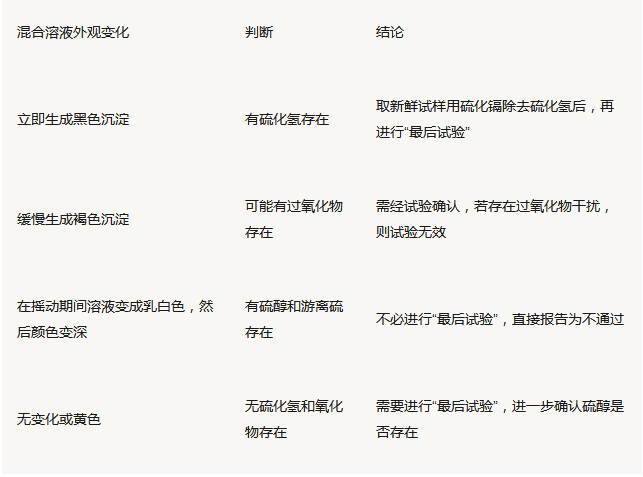

试验时,摇动加有亚铅酸钠(Na2PbO2)溶液(博士试剂)的试样,观察混合溶液外观的变化,判断是否存在硫化氢、过氧化物、硫醇和游离硫存在。再通过添加硫磺粉,摇动,观察溶液的变化,进一步确认硫醇的存在。

博士试剂的配制方法如下:

将25g乙酸铅[(CH3COO)2Pb•3H2O]溶解在200mL蒸馏水中,过滤,并将滤液加入到溶有60g氢氧化钠的100mL蒸馏水中,然后在沸水浴中加热混合溶液30min,冷却后稀释至1L即可。反应如下:

(CH3COO)2Pb+2NaOH →Na2PbO2+2CH3COOH

试验具体测定步骤如下:

首先进行“初步试验”,即将10mL试样和5mL Na2PbO2溶液倒入具塞量筒中,用力摇动15s,观察混合溶液外观变化,按下表判断是否存在硫化氢、过氧化物、硫醇和游离硫存在,决定是否继续试验。

“博士试验”变化表

e、水溶性酸碱

测定水溶性酸碱的意义:水溶性酸或碱试验属于定性分析试验,用以判断油品在酸碱精制过程中是否水洗完全,对保证发动机正常工作,延长使用寿命及防止油品安定性下降等具有实际意义。车用汽油要求不含水溶性酸、碱,凡水溶性酸或碱检验不合格的油品均不能按成品出厂。

水溶性酸碱的检测方法:油品水溶性酸、碱的测定按GB/T259《石油产品水溶性酸及碱测定法》标准试验方法进行。

以上就是车用汽油检测标准和意义,希望对大家有所帮助。如有其它疑问可以查看测库的QC百科和资讯的其他相关内容。